28 de junio de 2022

Nuestra experiencia es subterránea

Quienes siguen a Normet habrán notado que nos enorgullecemos de ser expertos en los procesos de producción subterránea de nuestros clientes. Comunicar esto a nuestro público tiene como objetivo que la gente sepa que conocemos los procesos para los que desarrollamos soluciones, pero ¿qué significa para nosotros?

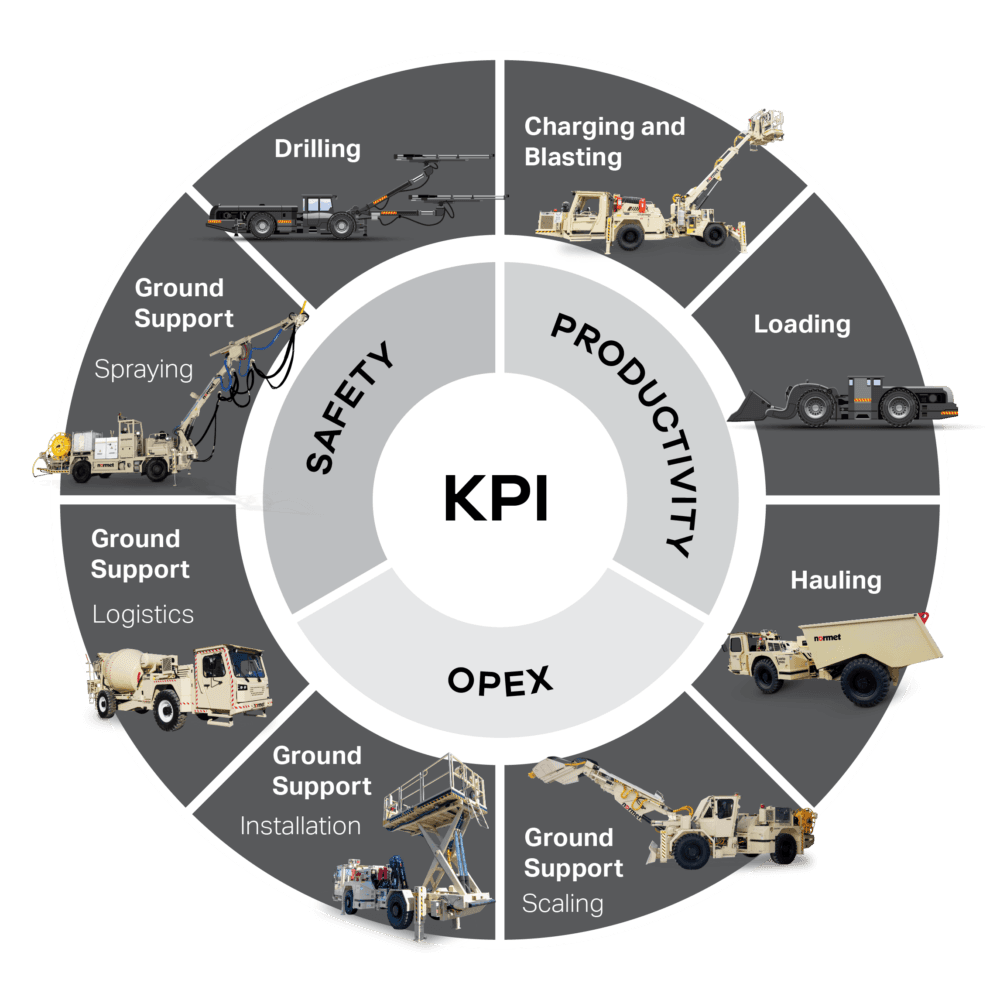

Proceso Cíclico

La excavación de túneles es un proceso cíclico con casi todos los métodos distintos de la tuneladora (TBM). De un modo u otro, a la excavación del material le sigue la extracción del mismo del espacio del túnel y el sostenimiento del perfil para que sea seguro y esté listo para la siguiente ronda de material a excavar. Esto no sólo significa que todos los subprocesos deben planificarse y optimizarse cuidadosamente, sino también que las dependencias e impactos entre ellos deben evaluarse y comprenderse para optimizar todo el ciclo de excavación de túneles o minería.

Tunnel excavation is a cyclic process where all sub-processes affect each other

Posibilidad de mejora bajo cada roca

Veamos, por ejemplo, la perforación y voladura de roca dura, y empecemos nuestro turno de mañana con la perforación de agujeros para una nueva ronda. Está claro que el perforador querrá tener esos agujeros bien y ordenados donde deben estar, para poder cargar la ronda y obtener resultados óptimos de voladura.

Pero, ¿cómo afecta esto a los siguientes procesos?

Un diseño cuidadoso del patrón de perforación y una perforación precisa permiten una carga exacta sin necesidad de utilizar explosivos adicionales para sustituir las desviaciones de los orificios. De este modo se reducen los reventones, se alisa la superficie y se reduce la zona dañada.

Habrá menos roca que limpiar, ya que los rebases son menores. Esto, combinado con el tamaño controlado de las partículas, dará lugar a tiempos de limpieza más cortos y predecibles, sin interrupciones y con menos riesgos.

El acabado liso de la superficie y una zona de daños menor tendrán un gran efecto en el desescombro. Habrá menos rocas sueltas e incertidumbres en la masa rocosa circundante, y el escarbado será más sistemático. De nuevo, se ahorrará tiempo y el calendario será más predecible. Y lo que es absolutamente más importante, el raspado puede hacerse de forma más segura tanto para el operador del raspador como para todos los que entren en el espacio después.

Una zona de daños controlada reducirá la necesidad de atornillar rocas y, de nuevo, hará que el trabajo sea más seguro. Incluso si el bulonado de roca fuera sistemático, como suele ocurrir en los túneles de ingeniería civil, la superficie lisa reducirá el tiempo necesario para la perforación de los agujeros y hará que el trabajo sea más fácil y seguro, ya que los agujeros permanecen limpios y abiertos.

Como sabemos, la proyección de converto es un proceso que requiere mucho material. La mayor parte de los costes del concreto pulverizado están en la propia mezcla de converto, y casi todo el resto depende del consumo de converto. Además, por desgracia, la huella de carbono actual del converto no es precisamente muy admirable.

(¡Pero puede reducirse! Lea el excelente blog de Ross Dimmock (Vicepresidente de Túneles) en Normet: Pasos hacia la creación de túneles con cero emisiones de carbono.

Lo que no solemos tener en cuenta es que bajo casi todas las rocas del túnel hay formas de reducir el consumo de material. Tener una superficie rocosa lisa con pequeñas salientes es una de estas formas. Simplemente hay menos superficie que pulverizar, y los fundamentos de las buenas técnicas de aplicación, como mantener la distancia y el ángulo correctos entre la punta de la boquilla y la superficie, son mucho más fáciles de mantener. La pulverización se hace más sistemática y los espesores de capa se mantienen mejor bajo control. Esto conduce inevitablemente a un menor consumo de converto para la misma estructura de diseño, tanto si se pulveriza según el espesor de capa de diseño como según el perfil de diseño.

Otras formas de controlar el consumo de converto están más en manos del personal especializado en concreto pulverizado. Unos operarios hábiles y motivados con un estricto control del espesor de capa y una buena técnica de aplicación, un diseño de mezcla de alta calidad y un equipo de primera clase pueden garantizar que los residuos se reduzcan al mínimo.

Parte del trabajo ya está hecho antes incluso de que empiece la construcción del túnel. Hace poco leí cómo un proyecto de túnel había conseguido reducir la cantidad de concreto pulverizado utilizado en un 20%. Esto se consiguió utilizando una mezcla de converto de alto rendimiento y pudiendo diseñar capas más finas para el sostenimiento permanente de la roca.

Ahorro de material en todos los frentes

Así que, resumiendo, yo dividiría en cinco las áreas en las que se puede controlar el consumo excesivo de material:

- Diseño: Poder prescribir sólo los espesores y estructuras de capa necesarios, nada más.

- Calidad de la excavación y control del perfil: Dejar la menor superficie extra posible para pulverizar.

- Control del espesor de las capas: Minimizar el exceso de pulverización con una buena técnica de aplicación y tecnologías modernas que ayuden al operario a conseguir los espesores de capa correctos.

- Recuperación: Para conseguir que el preciado material gris quede en la pared y no en el suelo con técnicas de aplicación afiladas, equipos que permitan un bombeo de baja pulsación y una dosificación precisa del acelerador, y un diseño cuidadoso de la mezcla.

- Residuos y vertidos: Optimizar la planta de dosificación y los procesos de entrega para que no se desperdicie converto y todo llegue a la boquilla.

Como vemos aquí, sólo dos de estas cinco áreas están realmente controladas directamente por el proceso del concreto pulverizado. El resto dependen de otros procesos del ciclo de tunelado, o incluso fuera de él. Sólo siendo capaces de optimizar todos ellos se obtendrá el mejor resultado posible teniendo en cuenta el consumo de material del proceso de concreto pulverizado.

¡Es un paquete!

Por lo tanto, no basta con analizar los subprocesos individuales; también es fundamental comprender el ciclo completo y las dependencias entre las distintas partes. Además, es importante ser consciente de las cosas que no están directamente en tu plato. Si ese perforista hubiera optado por el tiempo de perforación y el número de agujeros más cortos posibles para ahorrar tiempo, todos los demás procesos del ciclo se habrían resentido.

Para nosotros, en Normet, esto significa que no podemos centrarnos en productos y procesos individuales y trabajar en silos para optimizarlos. La clave es conocer a fondo todos los procesos de producción subterránea y combinarlos con la excelencia en el desarrollo de soluciones para nuestros clientes. Esto optimiza todo el ciclo de excavación para un futuro subterráneo más sostenible. Además, por eso nos centramos en contratar a personas con experiencia en el sector de la minería y la construcción de túneles, y compartimos estos conocimientos subterráneos con toda la organización para mantenernos a la vanguardia.

Por cierto, si eres operador de un pulverizador, tráele a ese perforador una buena taza de café caliente en el siguiente turno de mañana. Merecerá la pena.

Sobre el Autor

Panu Oikkonen

Director of Underground Process Excellence at Normet Group

Biografía

Panu Oikkonen has been working for the underground tunnelling and mining industries for some 17 years. He has gained his on-site experience in hard rock drill & blast tunnelling projects, in positions ranging from assistant blaster to site management. Panu has a M.Sc. (Technology) degree in Rock Engineering. At Normet, Panu is developing know-how and technologies to improve underground processes. Panu is also the acting President in the Finnish Tunnelling Association FTA.

Panu Oikkonen - Perfil de Linkedin