Erstellung einer kosteneffizienten Hinterfüllungsmörtelmischung, die den Spezifikationen des Auftraggebers entspricht

Auftragnehmer

Skanska / Porr / A.Hak joint venture

Standort

Vereinigtes Königreich

Das Projekt

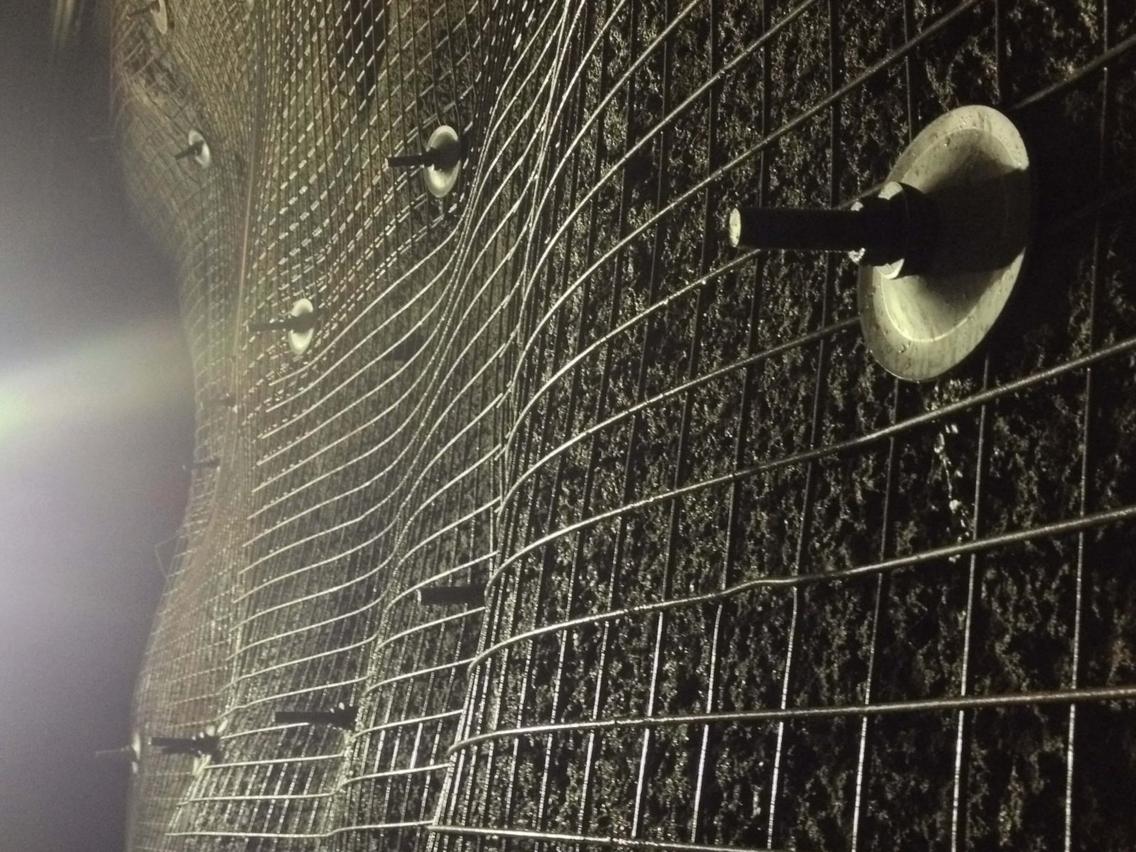

Das River Humber Gas Pipeline Replacement Project ist ein von National Grid vergebener Planungs- und Bauauftrag im Wert von 100 Mio. £ für den Ersatz der Feeder 9 Hochdruck-Gasleitung unter dem Fluss Humber. Eine 5,4 km lange Gasleitung mit einem Durchmesser von 1050 mm umgeht die bestehende, 1984 errichtete Pipeline. Mit einer Slurry-TBM wurde ein Tunnel mit einem Durchmesser von 3,65 m etwa 35 m unter dem Flussbett aufgefahren. Die Tunnelauskleidung wurde aus 225 mm dicken, ineinandergreifenden Segmenten hergestellt. Nach Fertigstellung des Tunnels sollte eine neue Gasleitung mit einem Durchmesser von 42 Zoll darin verlegt werden.

Die Herausforderung

Der bestehende Abschnitt der Pipeline durch den Fluss Humber musste ersetzt werden, da sich das Profil des Flussbettes im Laufe der Zeit verändert hatte und die Pipeline freigelegt worden war. Vor einigen Jahren wurden einige Arbeiten durchgeführt, um die Pipeline im Flussbett zu belassen, aber es wurde eine langfristige Lösung benötigt. Der Kunde benötigte eine kosteneffiziente Hinterfüllungsmörtelmischung, die den Spezifikationen des Projekts entsprach.

River Humber pipeline 1

Schnelle Fakten

- Zero grout wastage achieved

- Cost-effective backfill grout mix combined with technical know-how

- Normet engineers on-site during pre-build to ensure a smooth process for the client

- Quality control supported by on-site training and regular audits by Normet

Die Lösung

Während des Ausschreibungsverfahrens stellte Normet in seinen Labors eine kostengünstige Mischung her, die den Anforderungen des Auftraggebers an das Mischungsdesign entsprach. Vor dem ersten Ringbau waren Normet-Ingenieure vor Ort, um den Betrieb der Mörtel-Dosieranlage zu optimieren und zu überprüfen. Dadurch wurde sichergestellt, dass die Qualität des Mörtels und die Dosierung für den Kunden einfach und effizient waren.

Normet schulte die Ingenieure vor Ort, damit sie die Qualität des von ihnen produzierten Mörtels prüfen konnten. Die Festlegung eines festen Verfahrens und einer Spezifikation für die Prüfung ermöglichte es dem Kunden, die Kontrolle zu übernehmen und die Qualität des von ihm produzierten Mörtels aktiv zu messen.

Projektergebnis

Die Einführung der Normet-Chemikalien und das technische Team sorgten dafür, dass während des gesamten Projekts kein Mörtel verschwendet wurde. Porr/Skanska/A. Hak war mit dem Entwurf des Hinterfüllmörtels äußerst zufrieden; die Normet-Projekttechnik erstellte die Spezifikation des Hinterfüllmörtels auf der Grundlage der Projektparameter und persönlicher Erfahrungen. Darüber hinaus analysierte Normet den Mörtel vor Ort und bot regelmäßige Audits an, um sicherzustellen, dass die vereinbarte Spezifikation erfüllt wurde.